まるでニットの3Dプリンター!''ホールガーメント''がサステナブルな理由

一着の服を作るのに、たくさんの資源がごみになっていることは知っていますか?つい目をそむけたくなる現実ですが、"おしゃれはわくわくして楽しいもの"だからこそサステナブルであってほしいと、ファッションに関わる方々は日々模索し続けています。

今回は、ファッション業界が抱える課題のひとつ、資源のロスを最大限減らすことのできる「ホールガーメント」について。山梨のニットメーカー・寺田ニットの方と「ホールガーメント」の機械を手がける島精機製作所の方々が一緒に、世界から注目される技術についてわかりやすく教えくれました。

ごみが出るのは仕方がない、でも......

服作りに関わる人たちが抱えているジレンマ

── 通常、服はどのような工程でできあがるのでしょうか?

島精機製作所・藤原由光さん

まず糸を作り、糸から布が作られます。その布を型に合わせて裁断し、縫い合わせるというのが通常の工程です。環境に配慮している工場は、生地のサンプルや裁断したときに出る裁断くずを再生していることもありますが、手間がかかるので多くは廃棄されているのではないでしょうか。

── 一着作るごとに、余り布が出てしまうんですね。

寺田ニット社長・寺田光彦さん

それとね、普通は製品サンプルをたくさん作らなければならないので、それも結局ごみになってしまうんです。あとは、たくさん作って余ってしまった服はバーゲンになるでしょう。それでも売れないと焼却処分するから、結果地球を汚すことにつながっているんです。

島精機製作所・雑賀透さん

環境への負荷を減らすためには、一着あたりの無駄を削減するのはもちろんのこと、そもそも余分なものを作らない、ということを目指すべきだと思っています。

島精機製作所の経営企画部部長・藤原由光さん(写真右)、山梨県ほか首都圏の営業を担当する阪本康行さん(写真左)。

その様子はまるで"ニットの3Dプリンター"!

一本の糸から立体をつくり出す新しい技術

── 島精機製作所さんの横編機で作られる「ホールガーメント」は、通常の服作りとは全く違う工程でできあがるそうですね。

島精機製作所・雑賀透さん

「ホールガーメント」というのは、一着まるごと立体的に編み上がる無縫製のニットウェアのことです。

── 一着まるごと、ほぼ機械だけでできるんですね。具体的にどのような工程を経てできあがるのですか?

寺田ニット・寺田義久さん

「ホールガーメント」の機械用に下準備した糸をセットします。機械はハイゲージ用、ローゲージ用というように、編み目の大きさに合わせて作られています。

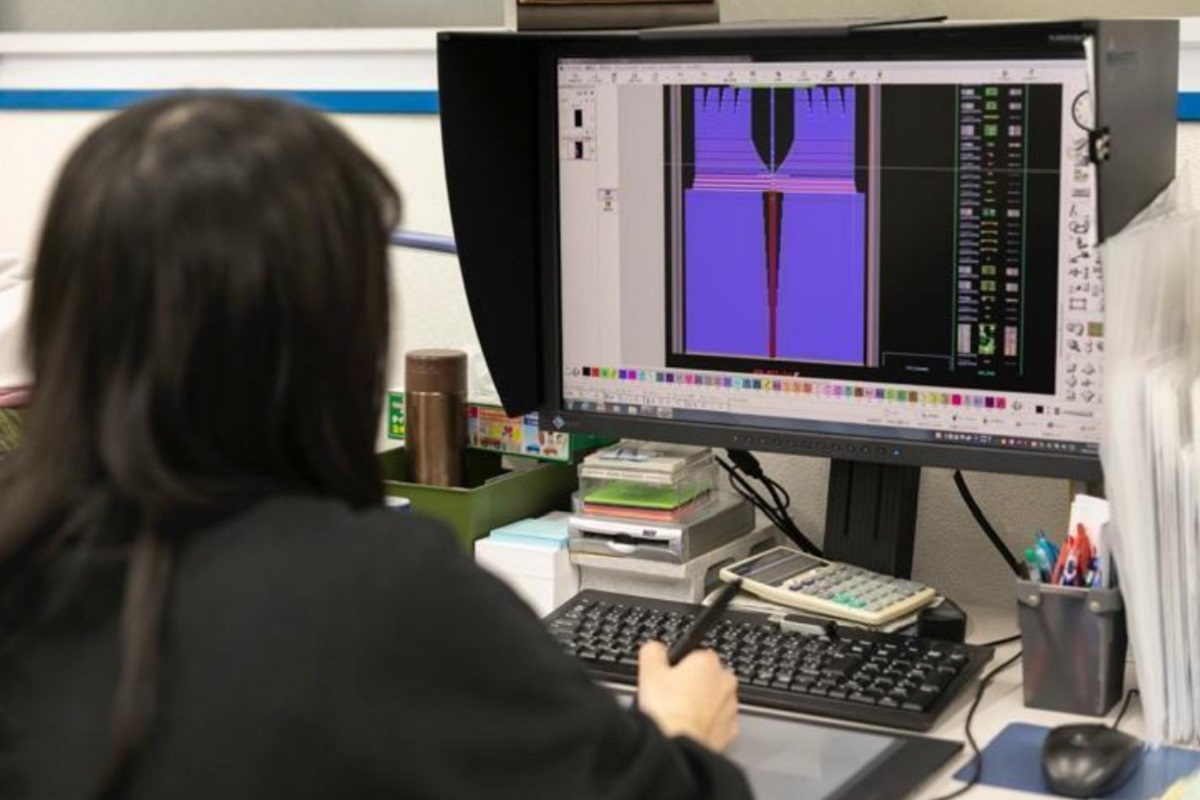

ニットの仕様はデザイン画を元にコンピュータで設計されているので、糸がセットされたら機械が司令通りに編んでいきます。編み目の大きさにもよりますが、だいたい一着あたり60〜90分で編み上がりますね。

── 編み上がった段階で、前も後も袖も繋がっているから、縫う必要がないんですね。

寺田ニット社長・寺田光彦さん

そう、無縫製で立体的だからきれいなシルエットになるんです。うちのニットを着ている人を見ると、"あぁ、やっぱりきれいだな〜"と思いますね(笑)。それと、縫ってあるとどうしてもそこが引っ張られるんだけど、「ホールガーメント」はそれがないから、着心地もいいんですよ。

ホールガーメントのニットができあがるまで:STEP1 糸準備

ホールガーメントのニットができあがるまで:STEP2 設計図づくり

ホールガーメントのニットができあがるまで:STEP3 糸を機械にセット~編み上げる

ホールガーメントのニットができあがるまで:STEP4 仕上げ

これまでの悩みをほとんど解決してくれる

ホールガーメントがサステナブルな理由

── そういえば「ホールガーメント」の機械で作られたニットは無駄な素材がありませんでしたね。

島精機製作所・藤原由光さん

通常ニットは編み方によっては無駄が出るのですが、「ホールガーメント」は、糸からそのまま最終製品になるので、無駄を出さない服の作り方と言えます。

寺田ニット社長・寺田光彦さん

そう、それに「ホールガーメント」なら、製品サンプルをたくさん作らなくていいですからね。ロスも削減できるんですよ。それとね、一度設計図を作ったものは、例え何年先でもまた作れるんです。

── 一度にたくさん作っておく必要がない、ということでしょうか?

島精機製作所・雑賀透さん

はい。「ホールガーメント」はニット製品の設計データを保存できるので、糸さえあれば、その都度適正な量だけを作れるんです。しかも、機械でコントロールしているから、仕上がりの微妙な違いも出にくい。つまりいつでも追加生産ができるから、"もっとあったら売れたのに"という販売機会ロスも防げます。都度作ることで極力売れ残りによる廃棄をうまない。これも「ホールガーメント」の強みですね。

寺田ニット・寺田義久さん

あとは機械を使うことによって人の手も減らせるから、ニット業界の人手不足が解消できることも大きいですよね

── 廃棄や人の作業量が減れば、いろいろな問題を解決できそうですね。今後ファッション業界は何を目指していくべきだと思いますか?

島精機製作所・藤原由光さん

適切な量を作るためには、そもそも洋服の素材である糸をどう確保しておくかが重要なんです。ですから供給体制を整えるところから仕組みを変えていくことですね。誰かが少しずつリスクを負わないと変わっていかないと思っています。在庫を持たなくてもいいような世の中になっていくといいですよね。

島精機製作所では、「BLUEKNIT」というファッションのサーキュラーエコノミーを実現する取り組みをはじめました。「BLUEKNIT store」で売ったものは、買い戻してリユースかリサイクルして、100%廃棄ゼロを本気で目指しています。

寺田ニット社長・寺田光彦さん

それくらい、地球は崖っぷちに立っていると思うよ。おしゃれで質の良い物を作るのは当たり前、それでいて、人の体にも環境にも良いものを作っていきたいですね。

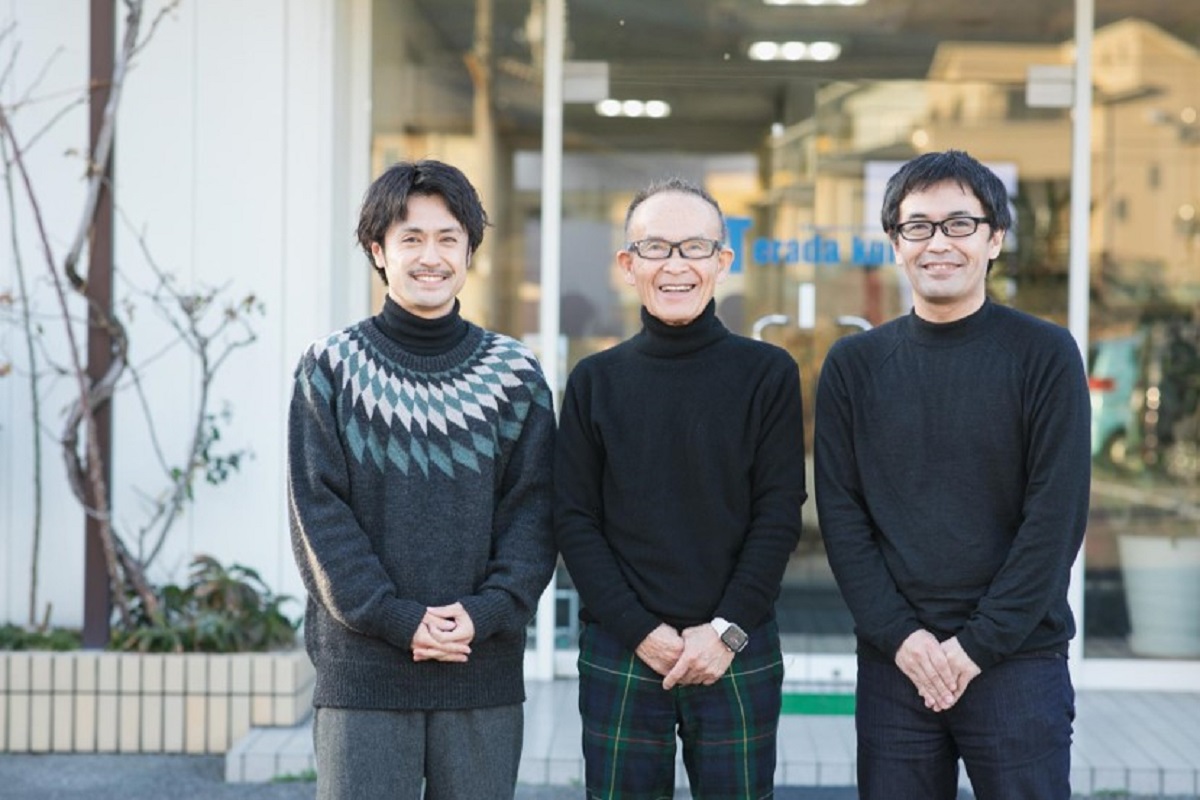

寺田光彦さん/Mitsuhiko Terada(写真中央)1947年山梨県生まれ。株式会社寺田ニットの代表取締役。1975年の創業以降、山梨県のニット産業を50年近く見届けてきた第一人者。

寺田公仁さん/Kimihito Terada(写真右)専務取締役。難解な内容を分かりやすくかみ砕く能力を活かし、主に技術面でのサポートを担当。

寺田義久さん/Yoshihisa Terada(写真左)常務取締役として、営業面を担当。今回の工場案内は、主に義久さんの解説によって進められた。

一度着たら忘れられない! 着心地のよさと美しいシルエット

サステナブルなだけでなく、ストレスフリーな着心地や高いデザイン性でも人気のホールガーメントのニット。環境への負荷を考慮し、ホールガーメントのアイテムを積極的にリリースしているINEDでは、毎シーズン人気を博しており、圧倒的な着心地のよさにリピーターも多いそう。まだ試したことのない人はぜひトライしてみて!

ホールガーメントは、編みのテクニックによる立体的な表現が可能なため、着用時に美しいシルエットを表現することができます。動いた時のドレープが美しく、体のラインにすっとなじんでくれます。通常のニットでは縫い合わせがゴワゴワしてしまう肩のラインもすっきりとしていて、シンプルなVネックが一層際立ちます。もちろん着心地も快適で、体にも環境にもやさしいニットです。

WHOLEGARMENT(ホールガーメント)

ホールガーメントとは、SHIMA SEIKIが独自に開発した世界初のホールガーメント横編機によって編成された、無縫製ニットウェアです。一着丸ごと立体的に編み上げるため、カットロスがなく、資源を無駄にしないサステナブルなアイテムとして注目されています。

HP:

wholegarment

Instagram:wholegarment_official

YouTube:https://www.youtube.com/c/SHIMASEIKIofficial

参考リンク

株式会社寺田ニット

株式会社島精機製作所

BLUEKNIT store